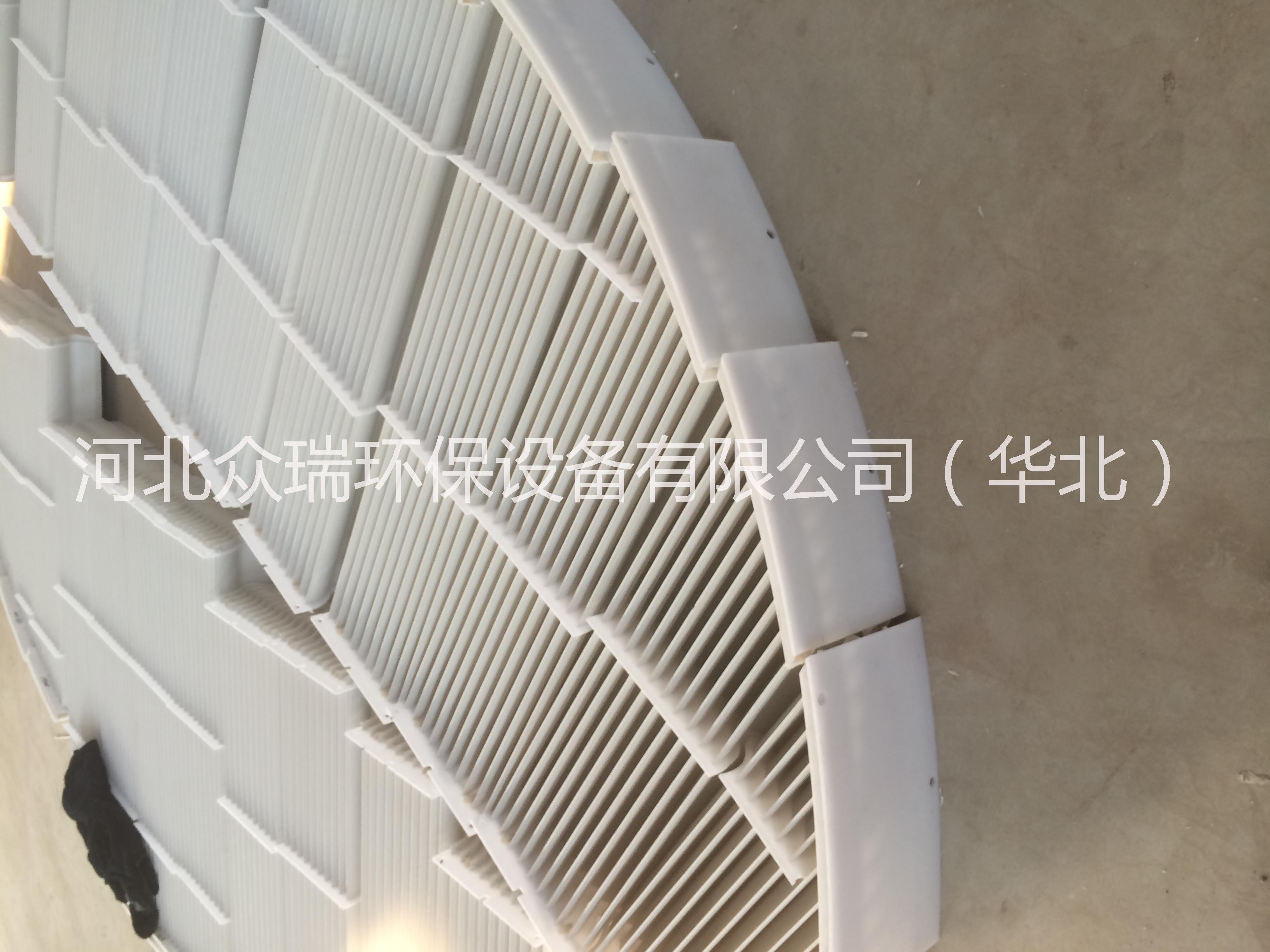

火电厂、化工厂湿法脱硫吸收塔除雾器,结构为流线型2通道带钩除雾器

廊青环保工程有限公司生产的除雾器有4种板片结构形式,流线型2通道带钩除雾器组件是4种板片结构中效率最高的一种,由于板片带钩,效率和二次夹带的临界速度都得以很大提高,但也因此带钩而使冲洗的难度增加,这种板片结构在5年以前是主流,现在渐渐被流线型2通道不带钩除雾器组件所取代,但是在一些除雾效率要求高,结垢不严重的场合还是选用。

部分参数:

-->结构:平板式;

-->板片厚度:3mm;

-->板片高度:流线型2通道为170mm,折线型2通道为190mm,折线型3通道为230mm。

-->除雾器高度:流线型2通道为210mm,折线型2通道为230mm,折线型3通道为270mm。

-->材质:增强聚丙烯(FRPP);

-->除雾效率:在正常运行工况下,除雾器出口烟气中的雾滴浓度低于75mg/Nm3;

-->耐高温:0--90℃;

叶片参数

1.第一级除雾器

叶片高度:170mm 叶片厚度:3.0mm 叶片间距:30mm

叶片形式:流线型2通道

2.第二级除雾器

叶片高度:170mm 叶片厚度:3.0mm 叶片间距:28mm

叶片形式:流线型2通道中间带倒钩

3.成型工艺:注塑成型

除雾器的运行满足本技术协议中提出的相关设计参数要求。主要保证值如下,但不限于此:

4.1.1 供方应保证在设计烟气流速下两级除雾器总压力损失不大于 80 Pa。

4.1.2 在设计煤种和锅炉BMCR负荷下,除雾器出口烟气持液量不得超过 50 mg/Nm3(干基,标态)。

4.1.3 锅炉负荷在40-110%、燃烧煤质中硫含量不超过设计煤质的1.2倍条件下,吸收塔出口烟气中固体浓度(烟尘和石膏的总浓度)小于20mg/Nm3(FGD入口固体浓度小于30 mg/Nm3) 。

4.1.4 除雾器冲洗水耗量参见技术数据表。

4.1.5 除雾器压力降应在线监测,除雾器系统所有设备引起的阻力降均应包括在内。除雾器采用在线冲洗方式。

4.1.6 所有PP材质部件其使用寿命不得低于45000小时。

4.1.7 除雾器应该在FGD装置没有停机清洁的情况下能连续运行 16000 小时。

4.1.8 供方应保证整体设备质保期为设备移交后1年,大修周期不低于5年。使用寿命不低于30年。

4.1.9 供方应保证除雾器的实际工作期间,由于老化以及塔内环境引起的结构损坏不得降低除雾器的去除效率等性能指标,并且该系统必须按照原设计条件下的冲洗强度、频率、周期工作。

4.1.10 在合同规定时间内因制造质量问题而发生损坏,或不能进行正常工作时,供方应免费为需方修理或更换零部件。

电厂烟气脱硫技术之氨法脱硫技术特点和工艺特点

氨法脱硫工艺是采用氨(NH3)作为吸收剂除去烟气中的SO2的工艺,历史悠久。早期的氨法脱硫主要是用于硫酸生产中的硫酸尾气脱硫;国内众多冶炼厂的低浓度冶炼尾气治理也多采用氨法脱硫工艺。氨法FGD应用于电厂烟气脱硫领域发展比较缓慢,国内外均如此。

20世纪70年代初,日本与意大利开始研制氨法FGD工艺并相继获得成功,但是由于种种方面的原因在世界上应用较少。进入90年代后,随着技术的进步和对氨法脱硫观念的转变,氨法脱硫技术的应用呈上升的趋势。

氨法脱硫技术特点

1) 技术成熟;

2) 燃料含硫变化范围适应性强,特别是高硫煤、高硫重油、高硫石油焦的脱硫;

3) 充分利用烟气中的热量进行硫酸铵的蒸发结晶操作,能耗低;

4) 氨的逃逸率低;

5) 产品硫酸铵满足国家标准一等品的要求,市场前景看好;

6) 脱硫过程废水零排放;

7) 成功解决烟气中残留氨和铵盐类气溶胶(烟雾)问题。

氨法脱硫工艺特点

1.从吸收化学机理上分析,氨的碱性强于钙基吸收剂,更利于中和吸收SO2;

2.从吸收物理机理上分析,钙基吸收剂吸收SO2是气—固反应,反应速率慢、反应不完全、吸收剂利用率低,因而设备庞大、系统复杂、能耗高;而氨吸收烟气的SO2是气—液反应,反应速度快、反应完全,吸收剂利用率高,脱硫效率高;同时相对钙基脱硫工艺来说系统简单、设备体积小、能耗低;

3.脱硫副产品硫酸铵是一种农用肥料,其销售收入可冲抵吸收剂的成本(甚至是整个脱硫系统地运行成本),由于能给脱硫装置带来一定的经济效益,所以与石灰石-石膏法脱硫及其它纯消耗型的脱硫工艺相比,优势明显。

4.氨法脱硫无二次污染。采用石灰石/石膏法时,脱硫过程中会释放出温室气体—二氧化碳,同时会产生脱硫废水及石膏废渣,形成二次污染;氨法脱硫过程中不仅副产品可以做为肥料,而且不产生废水。

5.氨法脱硫的吸收剂是液氨或氨水(含废氨水),其来源主要是生产氮肥的企业或副产氨的企业,目前国内氨的供应能满足需求,如果采用副产氨,则效益更佳。

6.脱硫塔不易结垢。由于氨具有较高的反应活性,且硫酸铵极易溶解,所以氨法脱硫系统设备不宜结垢。

性能保证值

1. 氨-肥法脱硫技术简介

1.1该技术充分借鉴国内同行业运行中存在的问题,经过充分的考察论证,由××化工设计研究院研发,××化工装备有限公室承建,成功在合成氨自备电站锅炉上实施氨-肥法脱硫的装置,各项运行指标、经济指标在合成氨自备电站锅炉上也处于领先地位。

1.2氨-肥法脱硫技术原理

氨法脱硫技术以水溶液中的SO2和NH3的反应为基础:

SO2+H2O+xNH3 = (NH4)xH2-x SO3 (1)

因此,用氨将废气中的SO2脱除,得到亚硫酸铵中间产品。

将亚硫酸铵氧化为硫酸铵,如反应(2)。

(NH4)xH2-x SO3+1/2O2+(2-x)NH3=(NH4)2SO4 (2)

采用压缩空气对亚硫酸铵直接氧化,并利用烟气的热量浓缩结晶生产硫酸铵,投资低,能耗省。

2. ××化工260T/H烟气脱硫项目简介

××化工260T/H锅炉烟气脱硫工程:烟气脱硫塔部分按1台260吨锅炉配置,脱硫副产物硫酸铵结晶分离包装系统按3台260T/H锅炉配置,该项目采用上述氨-肥法脱硫技术原理,高效吸收塔设备,可大大提高吸收过程的气液比,减少吸收液的循环量,降低循环泵的功耗。

结合厂区260T/H锅炉系统设备具体布置情况,在满足工艺、环保、安全卫生及消防的前提下,尽量布置紧凑,合理利用现有生产设施,充分依托公用工程设施和资源,尽可能使厂房联合、装置集中,节约用地;装置建在260T/H锅炉引风机的右侧空地,由脱硫工段、硫酸铵工段组成,装置区计算占地面积为1000m2;自控设计技术先进、安全可靠、操作方便和经济合理的原则进行,系统操作控制系统采用DCS集中控制,减轻了操作人员的劳动强度。

3. 工艺设计、流程说明和主要技术指标

3.1工艺设计原则和条件

3.1.1严格遵循国家有关法规、规范和现行标准,做到技术先进、经济合理、安全实用、便于管理。

3.1.2结合可持续的科学发展观和企业现状,充分考虑工业需求特点和发展趋势,合理确定工艺参数。作到统筹兼顾、合理安排、切实可行,坚持需要和可能相结合,避免过度投资。

3.1.3坚持科技进步,积极采用新技术、新工艺、新设备,工程设计采用性能好、技术先进、操作方便、可靠耐用的国产工艺设备,降低工程造价,同时确保安全运行。自控仪表以工业计算机集散控制系统动态监控为主,就地检测、指示、记录为辅,适当选用自动化程度较高的仪表。

3.1.4选用成熟的技术,结合××化工具体条件,采用优化设计方法,提高设计水平和降低工程投资额。

3.1.5充分利用现场相应的公用设施、辅助设施,以节约投资,加快工程的建设周期。

3.1.6本技术方案中3台260t/h锅炉脱硫一期工程脱硫装置按一台260T/H锅炉配置,脱硫副产物装置装置按3台260T/H锅炉配置。

3.1.7设计脱硫效率≥98%,脱硝效率不低于20%。

3.1.8吸收液:5-10%稀氨水。

3.2工艺流程说明

锅炉引风机来的的烟气(温度<170℃)进入脱硫塔,高温烟气进入脱硫塔中部的浓缩段,经过除尘、洗涤, 降温至50-60℃,再进入上部吸收段, 气液在其中充分接触,用氨化吸收液循环吸收烟气中的SO2生成亚硫酸铵,脱硫后的烟气(温度50-60℃)由除雾器除去烟气中的水滴,经净烟气烟道回原烟囱排放到大气。

吸收剂氨水与吸收液混合后进入吸收塔,吸收烟气中SO2形成的亚硫酸铵,通过下降管进入吸收塔底部与氧化空气接触反应生成硫酸铵溶液,硫铵溶液通过二级循环泵送入浓缩段,即烟气洗涤降温段,将烟气冷却到55℃,硫铵溶液受热蒸发部分水份得到浓缩,形成固含量(10-20%)的硫铵浆液,去硫铵工序。

固含量10-20%的浆液经结晶泵送至硫铵工序经旋流器浓缩、增稠,脱水后形成固含量40-50%左右的硫铵浆液,清液进入料液槽;固含量40-50%左右的硫铵浆液进入离心机进行固液分离,形成含水2-3%左右的硫铵,母液溢流到料液槽,料液槽内的液体经料液泵送回吸收系统。

3.3主要工艺技术指标

3.3.1脱硫效率≥98%;脱硫后烟气中SO2含量执行《GB13223-2003》,在设计工况下,不高于200mg/Nm3。

3.3.2整套装置运行时间相对于锅炉运行时间的可用率执行《HJ/T179-2005》,脱硫装置可用率不低于98%。装置每年小修一次,每3年大修一次,主体设备设计寿命为30年(不包括易损件:运转设备、阀门、紧固件等)。

3.3.3设计工况下,脱硫的系统总压降(系统进出口压力差)小于1000Pa。

3.3.4脱硫后排放烟气雾滴浓度执行《HJ/T179-2005》不大于50mg/m3。

3.4系统设计消耗定额